TROISIÈME

PARTIE

TECHNOLOGIES ET INNOVATIONS POUR LA DÉCARBONATION

I. L'INNOVATION DANS LA CONCEPTION ET L'EFFICACITÉ DES AVIONS

L'une des voies possibles pour réduire les émissions de gaz à effet de serre du transport aérien consiste à augmenter l'efficacité énergétique des aéronefs, c'est-à-dire diminuer leur consommation de carburant sur une distance donnée, puisque le carburant est la source des émissions de CO2.

Trois leviers principaux peuvent être actionnés à cette fin : réduire la masse de l'avion, améliorer son aérodynamique afin de réduire la traînée, et électrifier certaines fonctions annexes.

A. LA RÉDUCTION DE LA MASSE DES AÉRONEFS

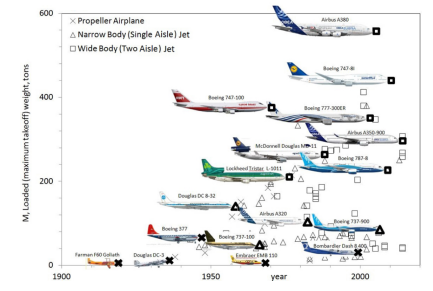

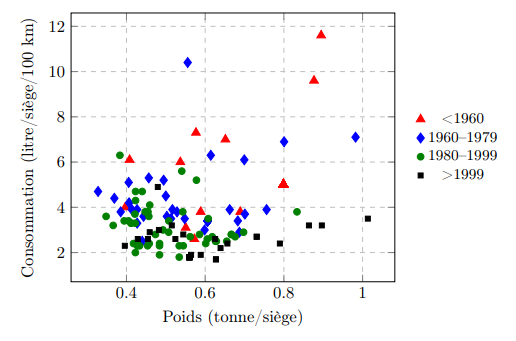

Au fil du temps, la masse et la taille des avions n'ont cessé d'augmenter afin de pouvoir emporter plus de passagers ou plus de fret sur de plus longues distances. Ceci a permis une réduction globale de la consommation par passager.km.

|

Évolution de la masse maximum au décollage des avions en fonction de l'année de mise en service (Source : Bejan et al.37(*)) |

Évolution de la consommation de carburant par siège pour 100 kilomètres en fonction de la masse de l'avion par siège pour différentes générations d'avion (Source : Bejan et al.) |

Les deux éléments les plus lourds de l'avion sont les moteurs et le train d'atterrissage, suivis par les câbles, les groupes auxiliaires de puissance (APU), les sièges et les commandes de bord.

Les avions peuvent être sensiblement allégés en mettant en oeuvre plusieurs technologies : la substitution de matériaux composites aux matériaux métalliques et la fabrication additive ; le multiplexage, la fibre et le sans-fil pour l'allègement des câbles de transmission de données.

1. Les matériaux composites

Comme leur nom l'indique, les matériaux composites sont constitués de plusieurs éléments, en général une fibre de renforcement, pour l'aéronautique usuellement de la fibre de carbone ou de verre, et une matrice qui permet de solidariser ces fibres, par exemple de la résine Époxy.

Dans le fuselage, les ailes et les freins, on utilise surtout des composites en fibre de carbone en raison de leur résistance élevée. L'emploi de composites à matrice céramique dans les moteurs se développe en raison de leur exceptionnelle résistance aux hautes températures et à la corrosion.

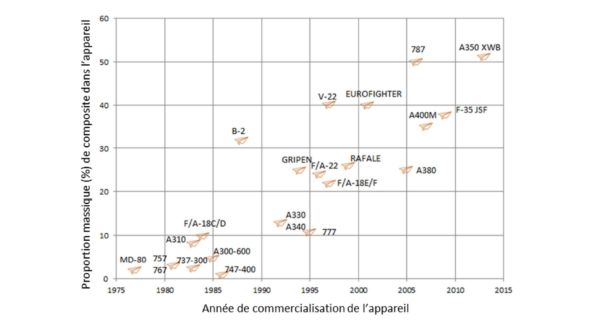

Depuis une trentaine d'années, l'industrie aéronautique a progressivement adopté la substitution de certaines pièces métalliques par des composites. Elle a initialement été mise en oeuvre, au milieu des années 1990, sur les avions régionaux, tels que l'ATR-72, avant de s'étendre progressivement aux avions de ligne. Au cours des deux dernières décennies, l'incorporation de composites dans les structures d'avion a considérablement augmenté, comme l'illustre la figure ci-après. Les avions de génération récente, tels que l'Airbus A380 et le Boeing 787, intègrent désormais près de 50 % de matériaux composites, contre moins de 30 % pour ceux qui ont été mis en service au début des années 2000.

Évolution de l'utilisation de matériaux composites dans l'aviation en pourcentage massique (d'après Benoît Montagne38(*))

Les matériaux composites sont avantageux par leur légèreté, leur grande rigidité, leur résistance physique et la possibilité de réaliser des structures plus intégrées. Même si leur fabrication peut demander plus d'énergie et générer plus de CO2, leur légèreté permet une réduction de 20 % à 25 % des émissions sur le cycle de vie complet d'un avion39(*). Ainsi, le Boeing 787 mis en service en 2009, premier long-courrier à intégrer 50 % de matériaux composites, a permis une réduction de 20 % de la consommation de carburant par rapport à la génération précédente.

La réduction de la masse de certains éléments de la cabine peut également conduire à des gains substantiels. Par exemple, les sièges représentent 10 % de la masse d'un avion au décollage. Or, leur poids peut être réduit de façon significative. Ainsi, une start-up française a conçu un siège en composite de titane et de fibres de carbone permettant une réduction de l'ordre de 30 % du poids par rapport à des sièges usuels en acier et aluminium40(*).

La mise en oeuvre des matériaux composites requiert un savoir-faire technologique de pointe. Des recherches complémentaires demeurent nécessaires pour mieux connaître leur comportement : élasticité, rupture, fatigue, etc., afin d'étendre leur usage à d'autres parties des structures : panneaux à double courbure à la pointe de l'avion, nacelle, train d'atterrissage, etc. et contourner certaines limites techniques, par exemple l'impossibilité d'utiliser les procédés de dégivrage thermique sur des matériaux ne conduisant pas la chaleur, contrairement aux matériaux métalliques.

Enfin, l'utilisation croissante de composites requiert l'usage de plus en plus important de titane, afin de renforcer la structure, ce qui induit des coûts supplémentaires.

2. La fabrication additive

La fabrication additive consiste en la reconstitution en trois dimensions d'un modèle numérique, par dépôts successifs de matière. Cette technique permet de concevoir des composants optimisés, utilisant des quantités de matériaux minimales, qu'il s'agisse de résines, de plastiques ou de métaux, ce qui réduit la masse des pièces. En effet, elle permet d'ajouter exactement la quantité de matière nécessaire, au lieu d'en retirer d'une forme préexistante, ce qui évite également de générer des déchets de chutes. Par exemple, la fabrication additive des pièces en alliage cobalt-chrome dans les moteurs GenX-2B de General Electric permet de les rendre 10 % plus légères, tout en réduisant de 90 % la production de déchets métalliques41(*).

Connue depuis une quarantaine d'années, la fabrication additive était initialement utilisée de façon parcimonieuse dans l'aéronautique, essentiellement pour le prototypage rapide des pièces. Son utilisation par les avionneurs et les motoristes est progressivement devenue plus courante pour les pièces finales42(*). D'après le référentiel Supaéro, la diminution de la masse résultant de la fabrication additive permettrait une réduction de l'ordre de 6 % de la consommation de carburant par passager.km.

3. L'allègement des câbles de transmission

Comme l'ont souligné les interlocuteurs de la société Safran lors de leur audition, les centaines de câbles embarqués pour assurer le transfert de données représentent en moyenne environ 10 % de la masse totale d'un avion.

Ce pourcentage varie en fonction de la catégorie de l'appareil. Par exemple, l'Airbus A380-800, d'un poids à vide de 270 tonnes, compte 470 kilomètres de câbles d'un poids de quelque 7,7 tonnes, poids auquel il convient d'ajouter environ 30 % pour prendre en compte les fixations à la structure43(*).

Plusieurs évolutions techniques permettent de réduire la masse des câbles embarqués d'au moins 30 %.

En permettant la transmission de multiples signaux au travers d'un seul câble, les techniques de multiplexage temporel (signaux envoyés à des moments différents) ou fréquentiel (signaux utilisant des fréquences différentes) permettent de diminuer le nombre de câbles nécessaires à bord d'un avion.

Par ailleurs, les fibres optiques, qui font transiter un signal lumineux, sont de plus en plus utilisées pour la transmission de données dans les avions en raison de leur faible poids, de leur large bande passante et de leur immunité aux interférences électromagnétiques.

Enfin, des capteurs et des systèmes sans fil sont en cours de développement pour surveiller les paramètres de santé de l'aéronef et assurer la communication entre certains composants44(*). Près de 30 % des câbles pourraient être rendus inutiles de ce fait45(*).

* 37 A. Bejan et al., The evolution of airplanes, Journal of Applied Physics, 116, 2014.

* 38 Benoit Montagne, Effet de l'interaction fixation composite sur les modes de rupture des assemblages boulonnées composites, 22 juin 2020

* 39 Timmis A.J., et al. Environmental impact assessment of aviation emission reduction through the implementation of composite materials, International Journal of Life Cycle Assessment, Vol. 20, 27 novembre 2014.

* 40 Breaking Boundaries in Air Travel : Expliseat's TiSeat - A Revolution in Efficiency, Comfort, and Sustainability for Airlines, L. Hartmann, 8 février 2024.

* 41 S. Singamneni et al., Additive Manufacturing for the Aircraft Industry : A Review, Journal of Aeronautics & Aerospace Engineering, 2019.

* 42 S.M. Wagner et al., Additive manufacturing's impact and future in the aviation industry, Production Planning & Control - The Management of Operations, Volume 27, 2016.

* 43 Wireless Avionics Intra-Communications (WAIC) Agenda Item 1.17 Update and Status on implementing of a regulatory framework for WAIC, ICAO Regional WRC-15 Preparatory Workshop, mars 2014.

* 44 Yedavalli, R.K. and al., Application of wireless sensor networks to aircraft control and health management systems, Journal of Control Theory and Applications. 9. 2011.

* 45 Ibidem 1.